ワーク別工具選定方法(アルミ・鋳物・鋼)

今回の肝(結論)

・アルミの穴あけ加工

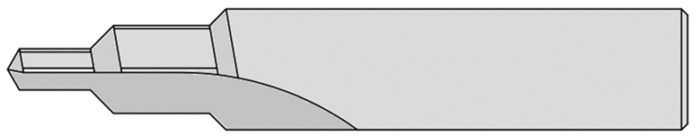

DLCコート付オイルホール付ツイストドリル

・鋳物(鋳鉄)の穴あけ加工

直溝バニシングドリル

・鋼(はがね)の穴あけ加工

ドリルで下穴加工して、バニシングリーマで中仕上げをして、リーマで完成

今回は結論から始めてみました。

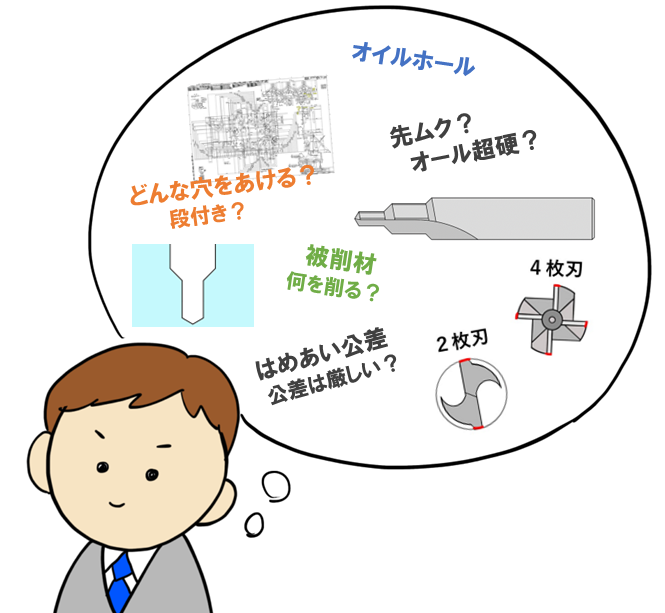

かあちゃんはふと思ってん。工具って色々あるけど、どうやって選んでるんやろ?って。

まずは「どんな穴をあけるか」なんかな。深い穴?段付きの穴?下穴?仕上の穴?

いや、それよりも先に「何を削るか」つまり「どんな材質に穴あけるん?」なんかな。

うちの営業さんに聞いてみた。

問合わせがきたら、

・まずワーク図を見て、

・あける穴の形を確認して、

・それにあった工具の形を考えつつ、

・被削材(削られるもの)確認して、

・被削材にあった工具の種類を考えて、

・図面におこす、

ようです。

めっちゃ考えてはるやん。頭の中、どうなってんのかな…

ということで、

そんな営業さんの頭の中に少しでも近づくように、今回は「工具選定」について勉強してみたいと思います!

ワーク図(設計図)を見てあける穴の形を確認するのは、

穴の大きさ、深さ、面粗度、段があるかないかとか色々考える必要があるけど、

今のかあちゃんにはハードルが高すぎるから、とりあえず一旦おいといて…

まずは被削材(穴をあける材料)と、その被削材に適した工具について勉強します!

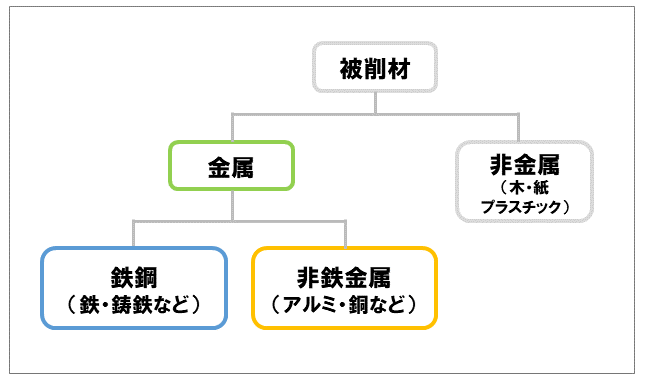

被削材の種類

まずは削られるものの硬さを知らないとね。

被削材は大きく、「金属」なのか「金属でないのか」に分けられます。

金属でないのは木や紙やプラスチック。

金属はさらに鉄を主成分とする鉄鋼(鉄・鋳鉄など)と、

鉄でない非鉄金属(アルミ・銅など)に分かれます。

うちの会社では金属加工用の工具を扱ってるので、この記事では金属に特化して進めていきます。

うちの会社のお客さん基準だと、非鉄金属の「アルミ」と、鉄鋼の「鋳物(鋳鉄)」「鋼(はがね)」の

3種類がほとんどみたいなので、この3種類を詳しくみていきましょう~

アルミの穴あけ加工

アルミは金属の中の、鉄でないグループ「非鉄金属」の仲間。特徴は「やわらかい」

ほんならサクサク削れて、工具も傷まなそうでいいやんって思うけど、

実はアルミならではの問題点もあります。

それが「溶融点が低い」ことと「延性が高い」ことなんやって。

「溶融(ようゆう)」も「延性(えんせい)」も普段使わん単語やなぁ。

◆アルミの問題点1:溶融

まず溶融から。溶融は「熱をうけて液体になること」やって。

つまり、削ってる最中に、摩擦による熱でアルミが溶けちゃうことやね。

溶けたアルミは工具の刃先にくっついて、冷えて固まる。それがいわゆる「構成刃先」やね。

(構成刃先についてはこちら 構成刃先とは)

◆アルミの問題点2:延性

つぎに延性。延、つまり伸びる。ミヨーンって感じで、切りくずも切れずに繋がったまま。

長い切りくずは切削中に詰まったり、ワークの表面をキズつけちゃったり…

あかんやん。

この二つの問題点、どうする?

解決策としては

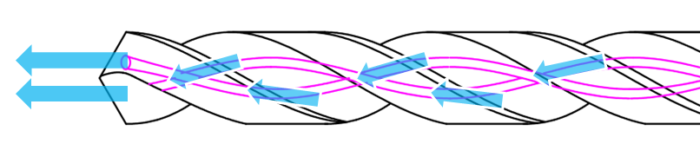

切れ味のいい、シャープな刃形で、切りくずの排出性が高い工具を選ぶ!

切りくず排出性が高いといえば、ネジレタイプやね。

ドリルのねじれ

さらにオイルホール仕様にして、切削面を冷却できるとなお良し!

そうすれば熱による溶融を防ぐことができます~

クーラントについて

さらにさらに、DLCコーティング付きにすれば工具の寿命もアップ!![]()

DLCコーティングって言うのはDiamond-Like Carbonコーティングのことで、

ダイヤモンドに匹敵する硬さを持たせることも可能なコーティング、なんやって。すごい!

ということで、アルミ加工には「DLCコート付オイルホール付ツイストドリル」がオススメです!

鋳物(鋳鉄)の穴あけ加工

続いては鋳物(鋳鉄)。

鋳鉄っていうのは、鉄が主成分の炭素を含んだ合金のこと。

だいたい2%~6%くらいの炭素が含まれてるねんて。

この鋳鉄は鋳物(いもの)の仲間です。

鋳物って、金属を溶かして鋳型に流し込んで、

冷やして固めるっていう加工方法で作られた金属のこと。

鋳物には色んな種類があって、鉄だけじゃなくって鋼が主成分の鋳鋼(ちゅうこう)、

その他アルミニウムとか銅なんかも鋳物の材料になるみたい。

鋳鉄の中にも添加物とか炭素の量とかで強度や硬さが違うようで、調べてみると鋳鉄は、

その中に含まれてる「黒鉛」のおかげで切りくずが小さく分断されやすいっていう特性があるみたい。

だから切りくずの排出性がいいねんて。

さらにその黒鉛が潤滑剤みたいな活躍をするらしく、切削抵抗が小さくなって、

摩擦熱も抑えられるってことで、切削加工しやすい材料って言われてるみたい。

そういうことで、鋳物の加工は切りくずの排出性を重要視した工具じゃなくて、

工程を集約した工具がオススメらしい。

例えば直溝バニシングドリル。

正面の切れ刃で穴あけ加工をしながら、外周にあるマージンで加工穴の精度を上げる!

下穴がない状態から、仕上げまで一気に加工する優れもの。

切りくずの排出性をあまり気にしなくていいから、

効率的な加工を目的とした工具を設計することができるねんね!

鋼(はがね)の穴あけ加工

最後に鋼。鋼はとても硬い素材で、さらにアルミみたいに「伸びやすい」んやって。

伸びるから、切りくずが長く繋がって、工具に巻き付く。

その上硬いからワークを傷つけたりするねんて。ダブルパンチやね。

だから、鋼は一気に加工するのは難しい材質ってことで、各工程に分けて徐々に仕上げていかねばなりません。

とにかく硬いので、工具自体の剛性を高める必要があります。

剛性っていうのは外からの力に対する変形のしにくさのこと。

◆工具の剛性を上げる方法

工具の剛性を上げるために、例えば…

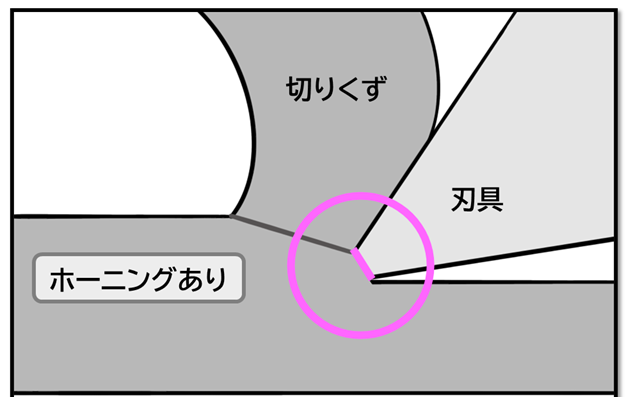

・ホーニング(刃殺し)をする

シャープな刃だとポキっと欠けちゃうから、あえて鈍角にして刃先の剛性アップ!

(ホーニングについてはこちら!ホーニングとは)

・芯の厚みを増す

芯厚っていう、ドリルの中心部の厚みを増す。

中心部の厚みが増すと工具がしっかりしてたわみにくくなる。

人も工具も芯が強くありたいもんです。

・工具自体の材質を硬くする

切削工具用の超硬合金はいろんな材種があるので、より硬い材種を使う

・高硬度コーティングを施す

コーティングの力をかりて、さらに剛性アップ!

そして工程ごとに、剛性の高い工具を使い分けて仕上げていきます。

具体的には下穴加工 → 中仕上げ → 仕上げの順番。

ドリルで下穴加工して、バニシングリーマで中仕上げをして、リーマで完成させる。

仕上げ加工には高硬度コーティング付の6枚刃リーマがよく使われるみたいです~。

これで硬い鋼の加工もばっちりやね!

今回は工具選定の中の「被削材に適した工具」について勉強しました。

工具のみならず、何でも合う・合わんは大事やなぁって思う今日この頃です。← なんかあった?

あ、そうそう、ソリッドツールのカタログ、無料でダウンロードできるねん。

ただやで、ただ。よかったらポチって持ってって~

メルマガ登録

最新記事の更新情報をメールでお届け。メルマガ登録してもらえたら、かあちゃんめっちゃ嬉しい☆