再研磨とは

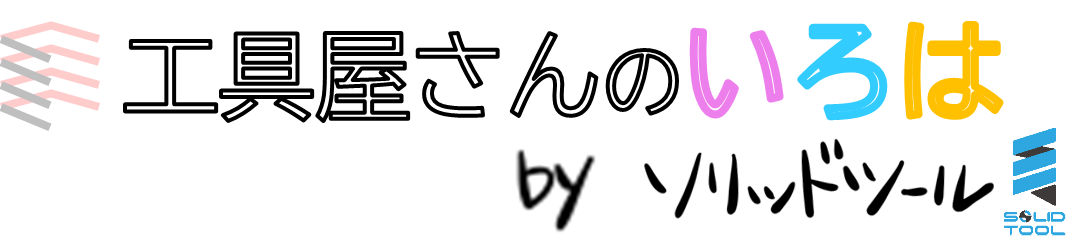

再研磨とは、切れ味の悪くなった切削工具を「研磨」して、再び使える状態に修復することです。

どんなに立派な工具でも、使ってるうちに切れ味が悪くなっちゃいます。摩耗です…

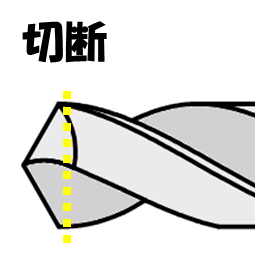

刃先の摩耗が進んでくると、変な切削音が出たり、切りくずの色がいつもと違ったり、

加工面状態が悪化したり、精度が落ちたり。ひどい時には工具が破損する、

なんてこともあるそうで。安定した加工にはほど遠い…

そうなる前に、切れ刃を研ぎなおそう!工具をもう一度ベストな状態に戻そう!

これが再研磨ですね。

再研磨するにもタイミングが大事で。

使いつぶして摩耗がひどい状態になってからの再研磨はあんまり良くないみたい。

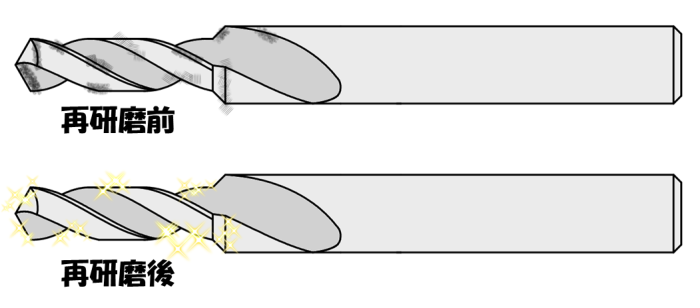

というのも、摩耗がひどすぎると、先端部をカットせにゃなりません。

そうすると再研磨にかかる費用が割高になってしまう。

しかも、カットしちゃうと、普通の再研磨に比べると、一気に短くなっちゃう。全長が短くなって、再研磨自体できなくなることもある…

再研磨できない工具は使えなくなって、廃棄されてしまう… いと悲し。

ってことは、再研磨に出すタイミングの見極めが重要やね。

切削時の音が変わったり、切りくずの色が変わったりしたら、工具をチェック。

刃先が摩耗してないか目で見て確認しましょう~

いいタイミングで再研磨して、同じ刃物を長く使えれば嬉しいし、メリットがいっぱい。

まずはコスト削減。買い替えコストを抑えることができます!

そして何より、工具を再利用することで、工具の主原料であるタングステンを節約することができる!

タングステンはレアメタルで、ものすごい希少で貴重やからね。

お財布にも地球にも優しい再研磨。素晴らしい。

そんな再研磨技術をもった我が社も素晴らしい。

では再研磨の方法を見ていきましょう~。

ドリルの再研磨

再研磨する前に、まず刃先にカケがないか、リップハイト精度やシンニング形状などを確認します。

刃先にカケがなければ刃先を再研磨します。

刃先にカケがあるものは、まず欠けた部分を切断して除去します。

そして新たに刃を作ることになります。これを「切断再生」って言うねんて。

でも営業さんに聞くと、切断するって相当な摩耗の時で、ほとんどの再研磨は砥石で研ぎ磨いていくみたい。

カットしちゃうと一気に短くなっちゃうしね。

でも普通に研磨してても、やっぱり短くなる。

そうすると、ドリルにはパックテーパがついてるから徐々に外径が小さくなってしまうぅぅ。

(バックテーパについてはこちら!バックテーパって何?)

いずれは外径が公差外に…

なので、再研磨の後はもちろん、検査へ。

外径が公差内かどうか、しっかりチェックしていただきます!

段付ドリルの再研磨

そういや、段がついてるドリルはどうすんの?

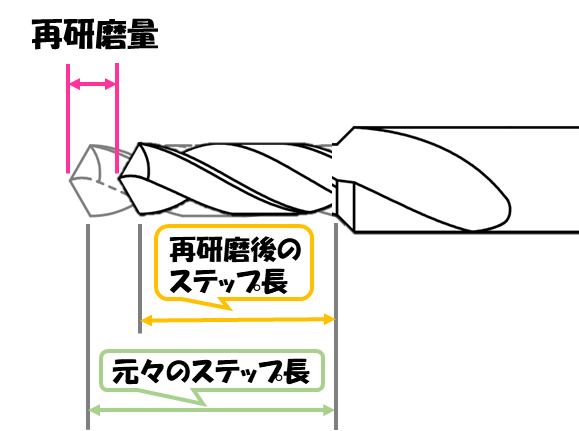

正面の刃をどんどん再研磨したら、小さい径から大きい径までの長さ(ステップ長)がどんどん短くならん??

|

|

|

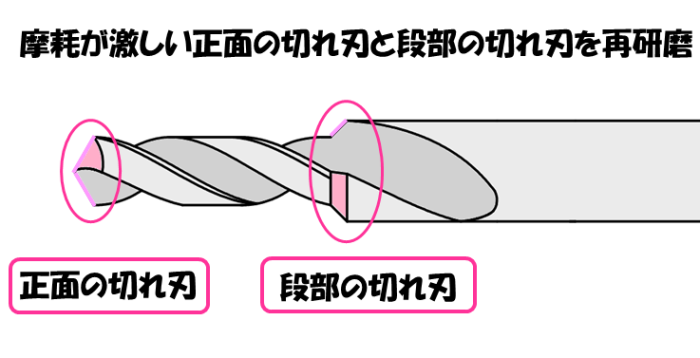

…と思って調べてみたら、段付きドリルの再研磨は、正面の切れ刃と段部の切れ刃を研磨するねんて。

段部の切れ刃も摩耗するもんね。

段部の切れ刃も摩耗するもんね。

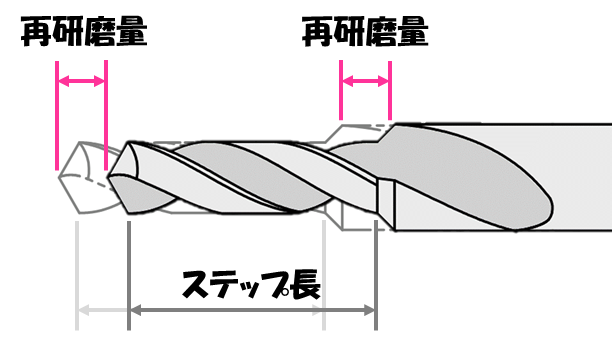

で、正面切れ刃を再研磨するとステップ長が短くなってしまうので、

その長さをキープするために、段部の切れ刃も後ろに下げていく。

こんな感じで段付ドリルは再研磨されます。

通常の再研磨量は0.3mmから0.6mm。普通はこのくらい研磨したら切れ味が回復!

だけど、摩耗がひどかったり、小さなカケがあったりすると再研磨量が1.0mm以上になることも…

一般的に、再研磨量が1.0mm以上になることを「追い込み研磨」って言うみたい。

「追い込み」って単語、『追い込まれる』やと押し迫って威圧されるイメージやけど、(↓こんな感じ?)

|

|

「追い込みをかける」の意味で使うと、『最後に全力を出して頑張る』ってかなり前向きなイメージになるね!

それはさておき…

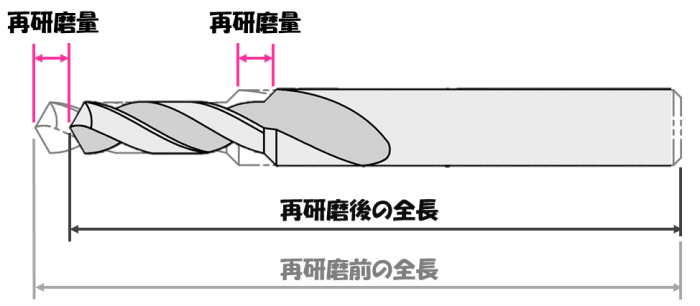

ステップの長さはキープできたけど、工具自体の長さは…

そりゃ短くなるよね。。。

どんなタイプの工具にも当てはまるけど、全長が短くなりすぎると工具として使えなくなっちゃいます。

それに加えて、段付きドリルには全長以外の理由で再研磨できないことがあります。

いわゆる、段付きドリルの寿命です…

そちらについては次回、勉強したいと思います!今回はこれにて。Sampai nanti, ya! (また後で!)

あ、そうそう、ソリッドツールのカタログ、無料でダウンロードできるねん。

ただやで、ただ。よかったらポチって持ってって~

メルマガ登録

最新記事の更新情報をメールでお届け。メルマガ登録してもらえたら、かあちゃんめっちゃ嬉しい☆