サブランドドリルとは 用途・メリット・デメリット

納品作業してるときに、ふと目にした「サブランド」の文字。

はて、サブランドとは?

レゴランドではなく?ピューロランドでもなく?(当たり前や)

響きがなんとなくカワイイので調べてみることにしました~

サブランドドリルの特徴

で、サブランドドリルってどんなん?

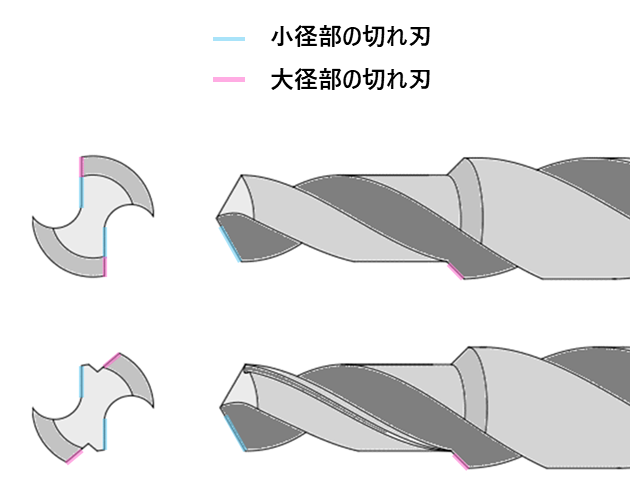

大径に小径部の溝を持つ複溝の段付きドリルで、小径部の切れ刃と大径部の切れ刃が分かれる設計になっている。

再研磨性に優れ、切り粉の排出性が高いという特徴がある。

なんだって。

うぬぬ、なんかよく分からんな。(想像以上にカワイイ要素がなかったな…)

ちょっとずつ解読していこうかな。

・大径に小径部の溝を持つ複溝の段付きドリル

まずは「大径に小径部の溝を持つ」について。

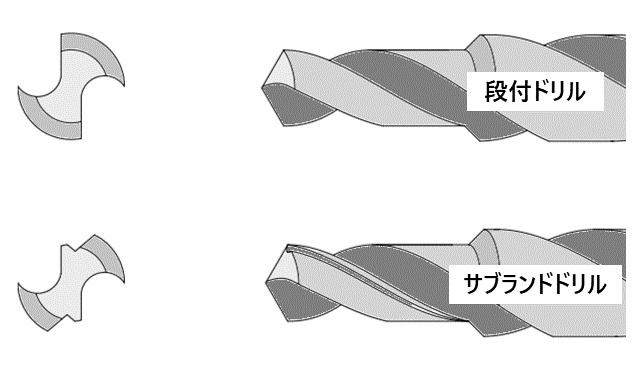

サブランドドリルと比較されるのが、普通の段付きドリル。

違いはココね。

普通の段付ドリルにはない溝を、小径の部分にあえて作った感じやね。

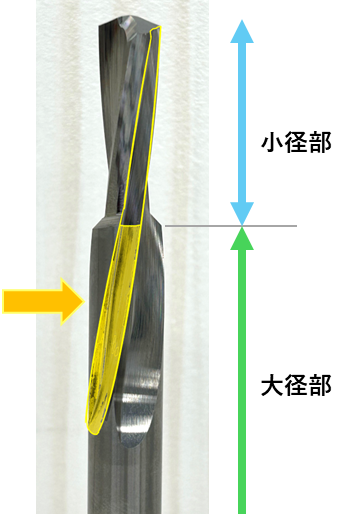

実物を見てみたいなぁって思ってたら、

いいところに出来立てほやほやのサブランドドリルがあったので撮影してみました。

あ、ホンマや、見にくいけど、確かに溝が2つある!

ちょっと色付けてみます。

|

黄色い部分と |  |

青い部分 |

ね、溝が二つ!

|

この黄色い部分が、小径部にあえて作った溝やね。 |

|

これが、サブランドドリルの特徴である「大径に小径部の溝を持つ」ってことやね。

ふむふむ。ここまでは分かったぞ。

・小径部の切れ刃と大径部の切れ刃が分かれる設計

続きまして、切れ刃が分かれる設計とは?

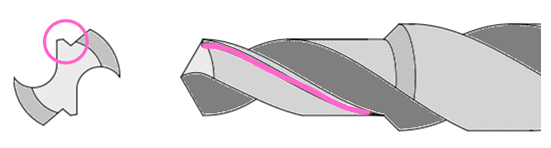

切れ刃に注目してみると…

確かに、小径部にあえて作った溝があるおかげで切れ刃が2つに分かれてる~

ふむふむ、サブランドドリルがこういう形状であることは分かったぞ。

では、小径部に溝を作る(複溝にする)メリットを探っていきましょう!

小径部に溝を作るメリット

小径部に溝を作るメリットは大きく二つ。

・再研磨回数を増やすことができる

・切り粉の排出性が高まる

それでは詳しく見ていきましょう。

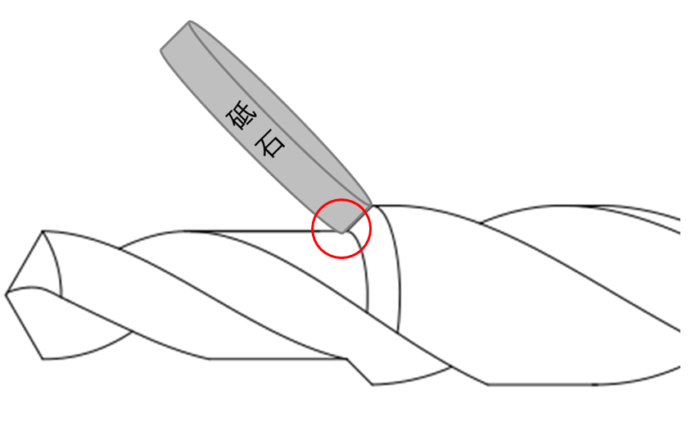

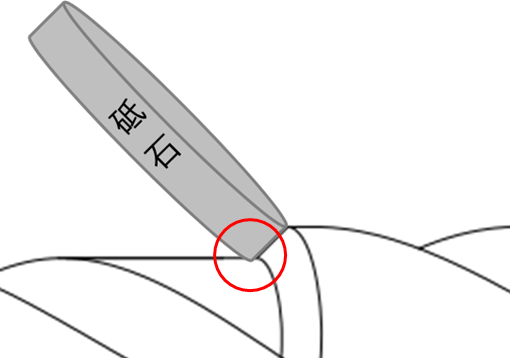

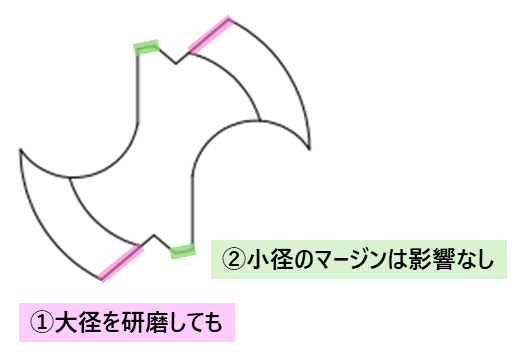

普通の段付ドリルの場合、大径の刃を研磨する時に砥石が小径の外周に食い込んでしまうらしいねん。

絵にするとこんな感じ。

|

|

|

|

この大径の刃の部分(段の部分)はワークに大きく影響するから、

際際までしっかり研磨せなあかん。

そうすると多少の食い込みはどうしてもできちゃうのよねぇ…

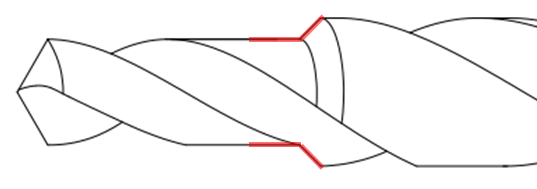

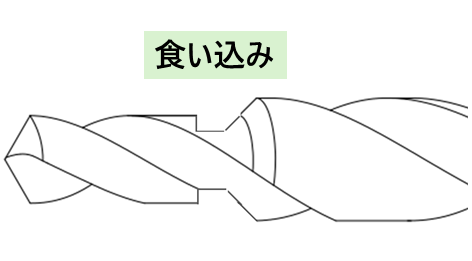

その、できちゃった食い込みを大げさにかくとこんな感じ。

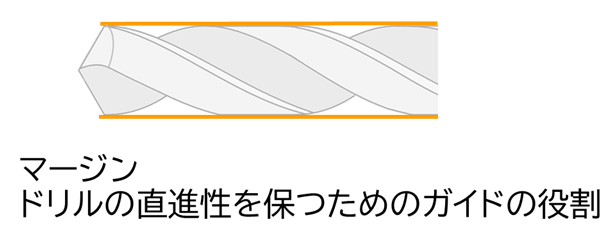

ドリルって、マージンっていう、直進性を保つためのガイドの役割をしてる部分があるねんけど、

砥石が食い込んだとこ、このマージンがなくなってしまってるねん…

再研磨を繰り返すと、このマージンがどんどん短くなっていくのよね。

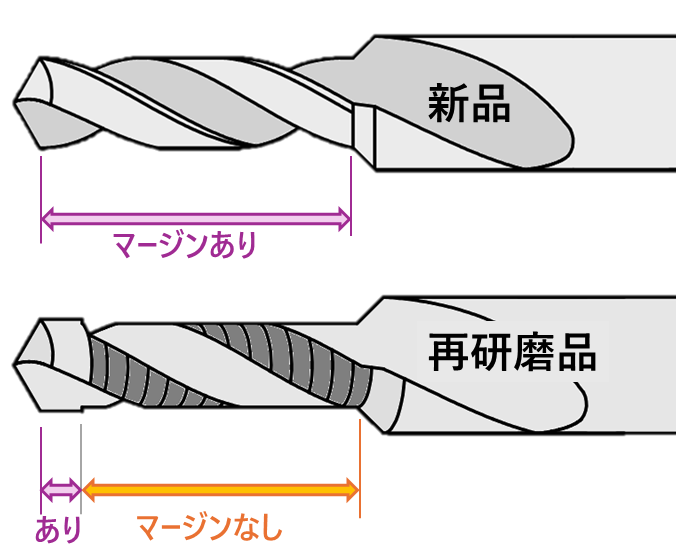

新品と比較するとこんな感じ

マージンって、ガイドやから、それが短くなってしまうと振れが発生する。

振れが発生すると加工が安定せーへんらしいねん。

そりゃ、支えてくれる部分がないとそうなるよねぇ。

段付きドリルの場合、このマージンが短くなりすぎてドリルとして使えなくなる(=廃却)

ってなこともよくあるねんなぁ。

段付きドリルの再研磨について、詳しくはこちら(段付きドリルの再研磨)

ではサブランドドリルの再研磨は、と言いますと

サブランドドリルも普通の段付ドリルと同じように、小径の先端と大径の刃を研磨するんやけど、

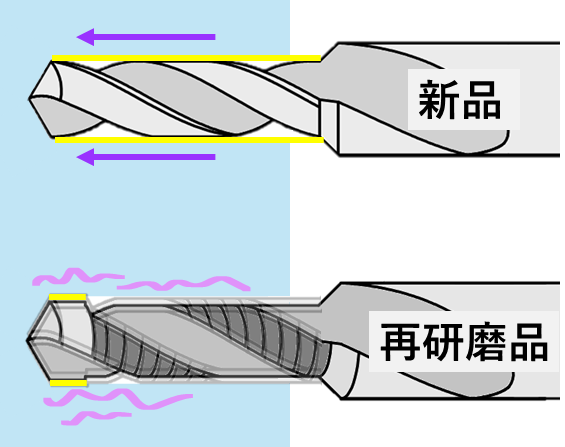

サブランドドリルは2種類の溝のおかげで、切れ刃が分かれている。

だから、大径の刃を研磨するときも、砥石が小径の外周に食い込むことがないねんて!

なので再研磨を繰り返しても

砥石の食い込みによるマージン不足になることがない

つまり再研磨の回数を多くすることができる!ってことやね

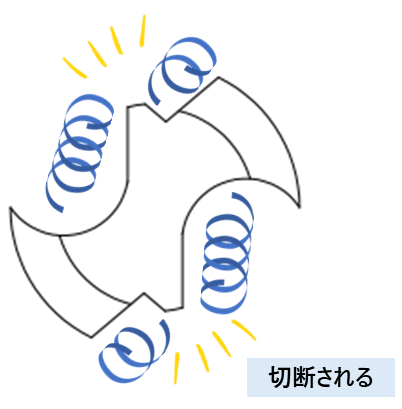

・切り粉の排出性が高い

2種類の溝があるもう一つのメリットは、切り粉の排出性の良さ。

溝が分かれてるから、切り粉が分断されるんだって。

分断された切り粉はスムーズに排出されていく~

分断されず長くつながった切り粉は、穴に詰まってドリルの折損を引き起こすことも…

工具にとって脅威でしかない。

切り粉詰まりのリスクを極力減らすってことはとても重要です。

サブランドドリルの用途

サブランドドリルは主にネジ下穴やボルト穴の加工に使用されるねんて。

穴の精度がそれほど要求されていない、下穴用工具として活躍するみたい。

再研磨性が高いから、がんがん削って、がんがん再研磨するって感じ。

ソリッドツールで作ってるサブランドドリルも、再研磨品としてよく戻ってくる。

「いってらっしゃーい」と「おかえり~」の繰り返し。エコやね!

サブランドドリルのデメリット

いいとこばっかりに見えるサブランドドリル。

普通の段付きドリルと比べた時のデメリットはないんかのぅ?

調べてみると

普通の段付きドリルに比べて形状が複雑になるから、製作することが難しいらしい。

設計するには切削工具についてはもちろん、「被削材」についても幅広い知識が必要になってくるねんて。

設計の難しさに加えて、「溝をもう一つ作る」っていう製造工程が増えるから、

どうしても、工具としての値段は上がっちゃう。(初期費用アップ)

でも再研磨性が高いと、工具としての持ちが良くなるから

ランニングコストは抑えることができるよね。(維持費用ダウン)

普通のドリルかサブランドドリル、どっちにしようかな、

総合的にみてどっちが有効かな~?

選択肢があるって、ユーザーさんにとっては嬉しいよね。

工具メーカーとしては、サブランドドリルに限らず、いろんな効果があって、ユーザーさんに喜ばれる工具をどんどん提供していきたいなぁって思います。

あ、そうそう、ソリッドツールのカタログ、無料でダウンロードできるねん。

ただやで、ただ。よかったらポチって持ってって~

メルマガ登録

最新記事の更新情報をメールでお届け。メルマガ登録してもらえたら、かあちゃんめっちゃ嬉しい☆