円筒奮闘記-弐 円筒研削の仕組み

みんな久しぶり、まるおだよ

この前のボクの話で、円筒研削の魅力がみんなに伝わっているといいな。

今日は実際にどうやって削っていくかということを説明するね。

この前話したように、円筒研削ではその名の通り円筒状のものを削るんだけど、

ソリッドツールではこんな機械で作業しています。(HPから拝借)

ちょっと見えにくいけど、この機械では手前側のテーブルに削るもの(ドリルになる円筒物)を置き、

奥にある砥石をぐるぐる回してそれを削っていくんだ。

砥石っていうのは細かい粒(砥粒)がボンド(結合剤)で固まってできているものなんだ。

粒の種類やボンドの種類でも全然違うものになるし、砥石の形や大きさもいろいろあるんだよ。

何を加工するか、どこをどのように加工するかで、どんな砥石を使うかを選んでいるんだ。

例えば、うちで作るドリルは超硬合金でできているから、それを削るために、さらに硬いダイヤモンドでできた砥石を使っているよ。

それでは早速、機械の電源を入れドリルを削っていきましょー!

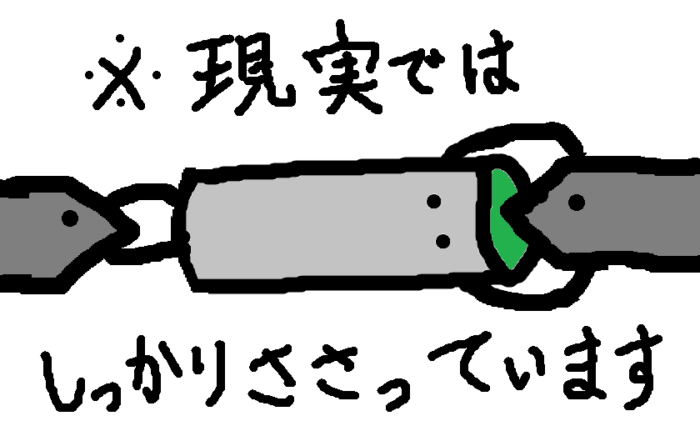

ドリルは横からしっかりと中心を支えます。

うちでは「両センタ」と呼ばれるタイプの機械を

使っていて、ドリルの頭とお尻に小さな穴を開け、

その穴を両方から「センタ」と呼ばれるもので

支えているんだ。

この時ドリルにあける小さな穴のことを

「センタ穴」と呼ぶんだ。

穴を開けられないドリルの場合は、

「仮センタ」と呼ばれるものをドリルの先端に付けて

センタで支えるんだ。

砥石も、同じように横から中心を固定する形で機械にセットするよ。

砥石って、すごく重いから、セットするときは慎重に作業しないとケガしちゃうし、

すごい速さで回転させるから、ちゃんと固定しておかないと事故につながる危険性があるんだよ。

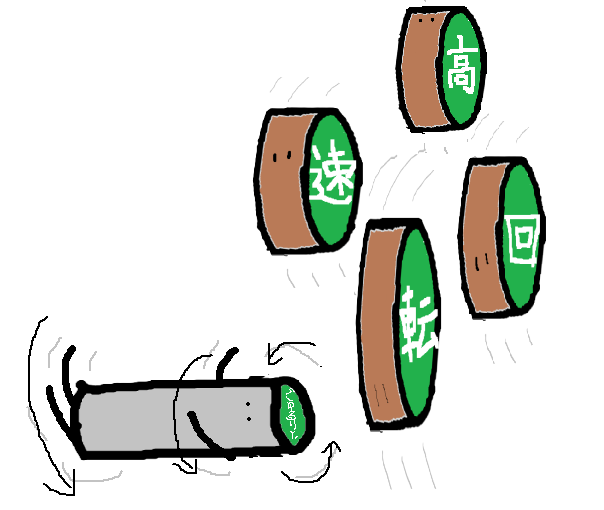

そんなわけで、お互いのセットを終えたら、

ドリル・砥石の両方を縦回転させます。

ドリルに比べて砥石の回転はものすごく速いんだ。

手を出したり、モノを当てたりしないようにね。

機械の手前側についているハンドルを回すと、砥石が前後に、テーブルが左右に動くようになっているよ。これで、砥石をゆっくりとドリルに近づけていって、削っていくんだ。

これが、円筒研削の基本的な作業だよ。

このハンドル操作で、1㎛単位の大きさを整えなきゃいけないんだ。

もちろん、ハンドルに目盛りがついていて、それを見ながら操作するから、そこまで大きくずれることはないよ。

ただ、機械が寸分のずれもなく同じ動きができるわけでもないし、砥石は使うと削れていくから、

そういったところでどうしても僅かな誤差は出てしまうんだ。

だから、同じ物を10個削ったってピッタリ一緒にはならないし、だからこそ1本1本細かい調節をして、

なんとか公差内に抑えるように操作するんだ。

一度削ってしまったら元には戻らないからね。

時間はかかるけど、狙いの寸法が近くなったら、

「削って測って削って測って・・・」て

少しずつ小さくして合わせるようにしなきゃね。

やってみてわかるけど、職人さんの技術って

本当にすごいんだよ!

職人さんは、難しい形や寸法公差でも

それにハマるように作ってくれるからね。

ボクもそうなれるように頑張ります!

そういえば、さっき砥石が削れるって言ったけど、どうしてなんだろう

ちょっと削っているときの砥石の様子を見てみよう!

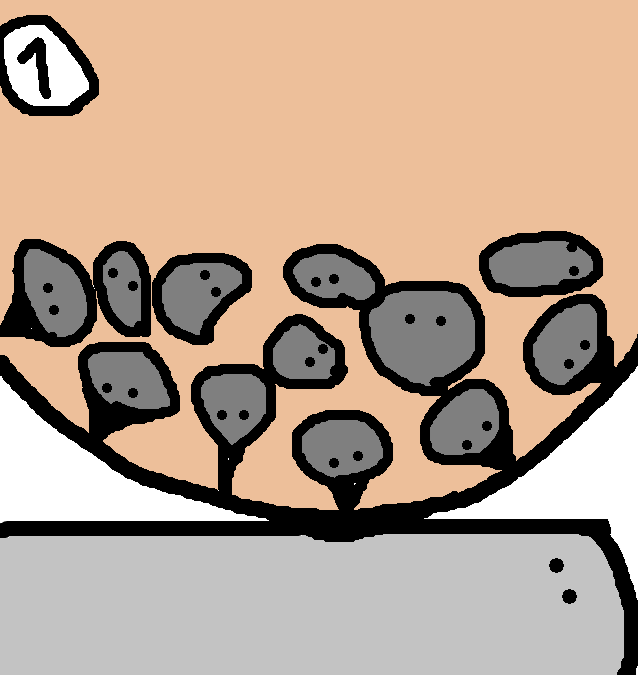

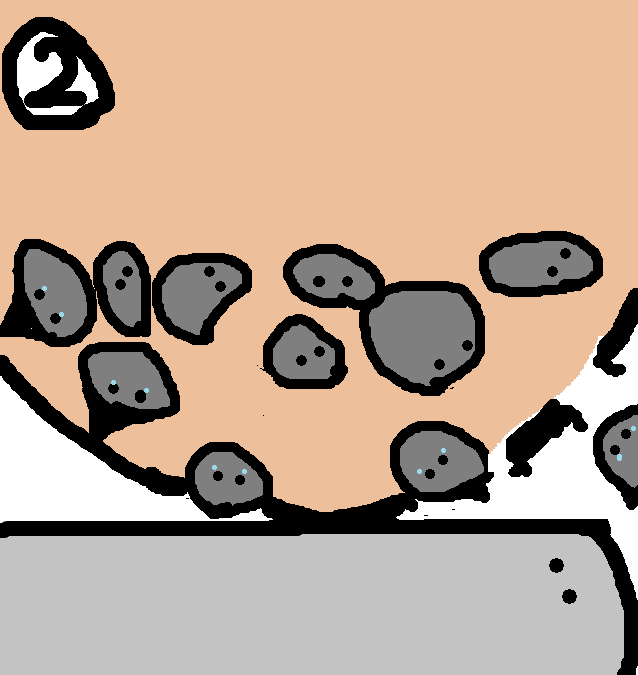

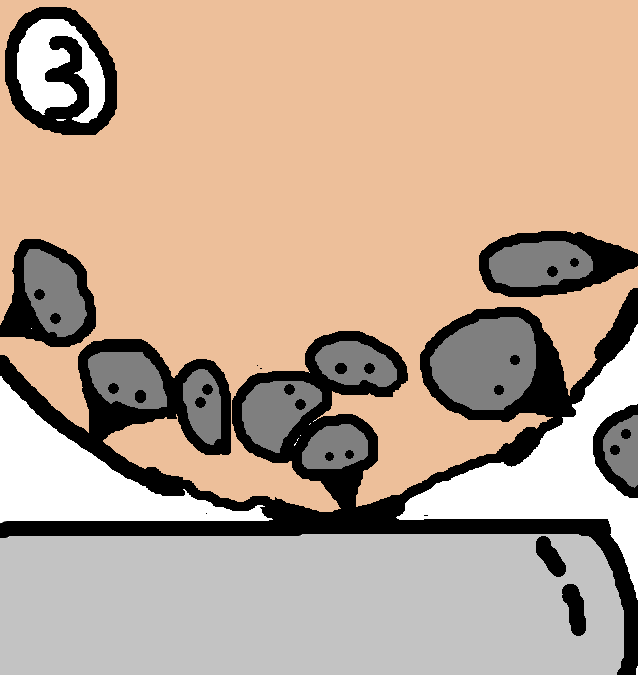

- 砥石では、砥粒が刃の役割をしていて、ぶつかったところを削っていきます。

- しかし、粒は細かいためにすぐに剥がれ落ちてしまいます。

- するとなんということでしょう、中からまた新しい粒が出てきて、刃の役割を果たしているではありませんか。(これを自生作用という)

このようにして、ドリルと砥石の両方が互いに削れ合って、加工が進んでいるのです。

ただ、自生作用で出てきた刃は、粗いし切れ味も鋭いわけではないからね。

「ちょっと削れなくなってきたな」と感じたら、砥石の表面をきれいにして、

元の切れ味に戻す作業が必要になってくるよ。

包丁を研ぐのと同じようなことだね。

とまあこんな感じで、今日は円筒研削の仕方について話してみたよ。

ボクも勉強中だから、またみんなに伝えられるように頑張ってくるよ!