切りくず(切り粉)の形状と色でわかる切削加工の良し悪し

切削加工で必ず出てくる切りくず。

切りくずは、加工の状態を教えてくれる大切な情報源。

その「形状」は加工の安定性を、「色」は切削点の温度を表しています。

切りくずを意識して観察することでトラブルの未然防止や工具寿命の延長につなげることができます。

そう、切りくずはただのゴミではなく、加工状態を映す鏡なんです。

かあちゃんにとっての「切りくず」は、「鉛筆の削りかす」やったり、

「折り紙を切ったときの細かい切れ端」やったり、

DIYで棚を作ったときに出た「削った残りの木片」。

すぐに捨てちゃってたから、切りくずに対して「加工状態を映す鏡だ」なんて考えたこともなかったなぁ。

重要視してるのはその本体(削った後の鉛筆や、折り紙の作品、完成させようとしていた棚)の方やったし。

でも、切削加工においては切りくずが色んなことを教えてくれるみたいで。

今回はその「切りくず先生」の教えをのぞいてみようかななんて思います。

切りくずで一番身近と思われる「鉛筆の削りかす」を例にしてみると…

くるくる巻かれた細長い削りかすは「刃が鋭くて、安定した力加減でキレイに削れたよ」って教えてくれてて、

バラバラの破片状の削りかすは「刃が鈍ってて、力の入り方が不安定やで。

削る力が強すぎたか、急いで削ったか、どっちかやな」って教えてくれてます。

鉛筆削りでも切りくずの形状を見たら刃の状態や加工時の状況を推測できる。

ならば、金属加工になると、切りくずの形状はもっと複雑になるし、色も変わるし、もっと色んなことを教えてくれそうじゃない?

ではでは、金属加工の切りくずからどんなことが分かるか調べてみましょう~

切りくずの見た目から分かること

切りくずの形

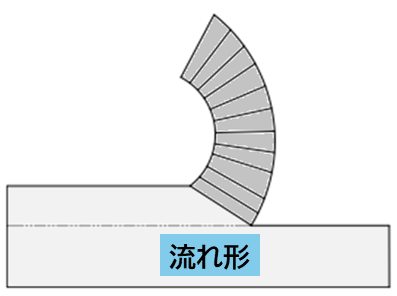

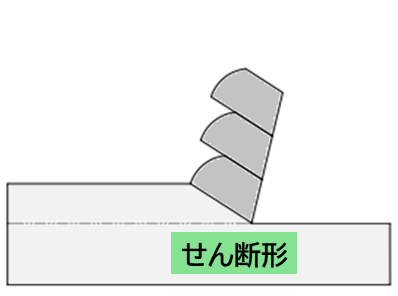

まずは切りくずの形から。大まかに4種類に分かれます。

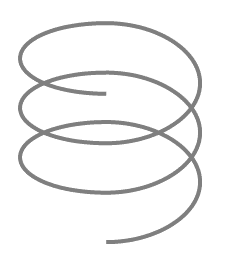

・流れ形 クルクルしたリボン状

・せん断形 小さな破片状

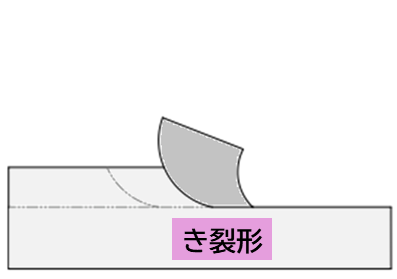

・き裂形 ギザギザ割れている形状

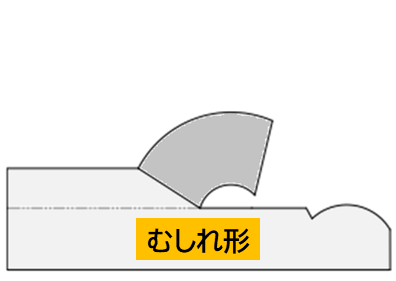

・むしれ形 切削面に裂けが生じている状態

これらの形状がどんな時に出やすいかといいますと…

|

切削条件が安定している場合に出やすい |

|

比較的安定した切削で出る |

|

工具が摩耗している可能性がある |

|

切りくずの排出に問題がある時に出る |

切りくずの厚さ

切りくずの厚みを決める直接的な要素は「送り量」なんだって。

送り量を増やせば、削ろうとする厚さが大きくなって、切りくずも厚くなる。

ほんじゃ切削速度は?

こっちは「間接的に」影響してるねんて。切削熱によるワークの変形の仕方で切りくずの厚みが変わるらしい。

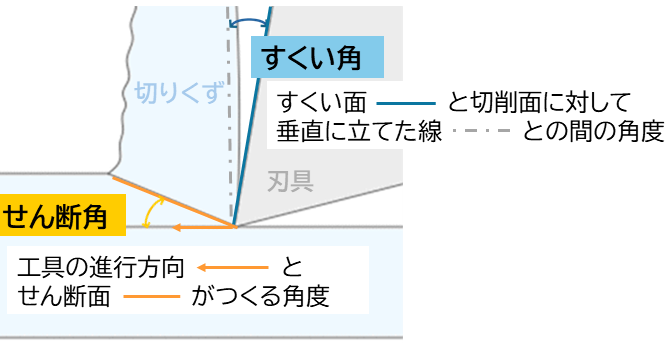

でもそれ以外にせん断角とすくい角っていうのも影響してるみたい。

せん断角っていうのは工具の進行方向と、ワークがせん断変形を起こす面との角度なんだって。

(分かりにくいよー…)

すくい角は、すくい面と切削面に対して垂直に立てた線との間の角度。(これも分からんよー…)

言葉だと分からないので、図にしてみます。

どうかな。

ちょっと分かりやすくなったかな?

すくい角とせん断角の両方が大きいと、切りくずが薄くなって、加工の精度も良いみたい。

それは、切削抵抗が減って発熱が抑えられるからなんやって。

切りくずを見て、厚みがあるなって思ったら、

すくい角やせん断角を大きくするとか、加工条件を整えてみるといいかも!

つまり、厚めの切りくずは

「せん断角とすくい角、ちょっと小さいんちゃうか~」とか

「加工条件整えてや~」って教えてくれてるねんね。

ただ…

せん断角とすくい角を大きくしすぎると工具の刃先が細くなっちゃって刃の強度が低下してしまいますねん。

適切なバランスを見つけることが重要になってきます~

切りくずの巻き

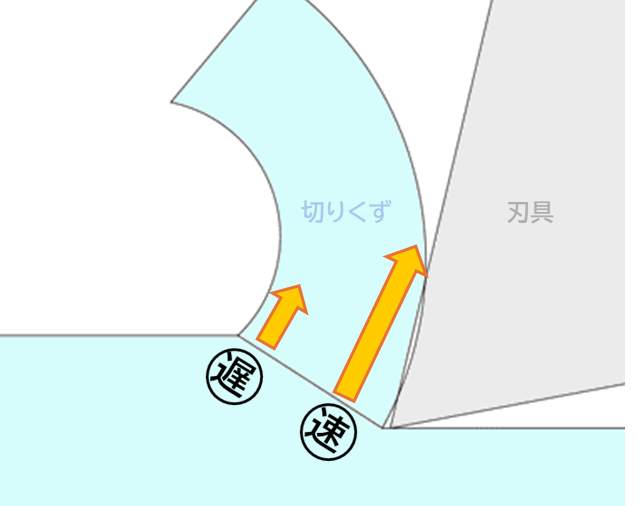

くるくる巻かれた切りくず。なんでカールするんかな?

切削加工って、切りくずが工具に接している側(表面)とその裏側で流れる速度が違うんやって。

工具に接してる面は刃の面に沿って滑っていくので比較的スムーズに流れる。

裏側は摩擦が大きくて流れは遅くなる。

この速度の差で表面が裏側に引っ張られる力が生じてくるくると巻かれるねんて。

その巻きが一定で、方向が安定してたら「良好な切削状態」と判断できる。 逆に、巻きが乱れてて向きが不規則やったり、

逆に、巻きが乱れてて向きが不規則やったり、

平たく伸びた形(巻きがゆるい状態)は

工具の異常や切削条件の不適正が疑われるねんて。

「巻きが乱れてるで。工具に異常がないかちょっと見てみて」

「なんかびろーんって伸びてきた。切削条件、合ってる?」って教えてくれてるねんね。

黒や紫は危険!?切りくずの色で分かる切削状況

切りくずって、全部おんなじような色してるって思ってたけど、実際に見てみると全然違うみたいで。

この色の違いで分かることも多いらしいねん。

なんで色の違いが出るかって言うと、切りくずの「酸化膜の厚み」が違うから。

切削してると、工具とワークが接触する場所(切削点)で摩擦が生じて熱が発生。

この熱で切りくずの表面の金属が酸化。

酸化してる膜の厚さによって反射する光が変わって、目に見えてる色が変化してるねんて。

色の目安で言うと

銀色や淡い黄色の切りくずは、比較的低温で加工が安定している証拠。

一方、茶色や赤茶色になるとやや高温になってて、摩耗や加工面粗さに少し注意が必要。

そして、青色や紫色の切りくずが出てると、切削点の温度が高く、工具や材料に負荷がかかっているサイン。

黒っぽい切りくずになると、過熱や過切削の可能性が高く、加工不良や工具損傷の危険も…

実際に加工している方々は、この色の変化を目安にすることで

「ちょっと熱くなりすぎてるな」「工具を交換したほうがいいかも」と判断されてるみたい。

切りくずが、加工の状態を教えてくれてるんやね。

|

銀色~淡黄色 | 温度が比較的低い状態。切削抵抗も小さく、加工が安定している証拠 |

|

茶色~赤茶色 | やや高温。酸化が進み、摩耗や加工面粗さが少し増える可能性あり |

|

青色~紫色 | 高温状態。摩擦熱で酸化膜が厚くなり、工具の摩耗や切削面への影響が大きくなる |

|

黒色 | 過熱や過切削で酸化が非常に進んだ状態。工具損傷や加工不良のリスク高い状態 |

まとめ

切りくずは、加工の様子を教えてくれる頼もしい情報源。

形を見れば安定しているか分かるし、色を見れば温度のヒントが得られる。

ちょっとした観察で、トラブルを防いだり工具を長持ちさせたりできる!

切りくずは決して「ゴミ」じゃない。あなたの加工を見守る小さな先生なんです!

「いつも的確なアドバイスをありがとうございます」って、お礼しなくちゃね!

あ、それとね、かあちゃん今まで「切りくず」のことを「切り粉」って呼んでてん。

「切り粉」でも間違いじゃないんやけど、厳密には違いがあるみたい。

・切りくず

技術的な用語。機械加工や金属加工の分野では主に「切りくず」が使われる

使用例)「切りくず排出性を改善するための見直し」

・切り粉

日常的、一般的な言い方。細かい金属の粉のイメージ。

使用例)「作業台の切り粉を掃除する」

JISでは「切りくず」が正式用語として定義されてるねんて。

でも現場では「切り粉」が広く使われてる感じがするなぁ

今回かあちゃんは正式用語の「切りくず」を使いました!

どちらも間違いじゃないので、言いやすい方で!

|

|